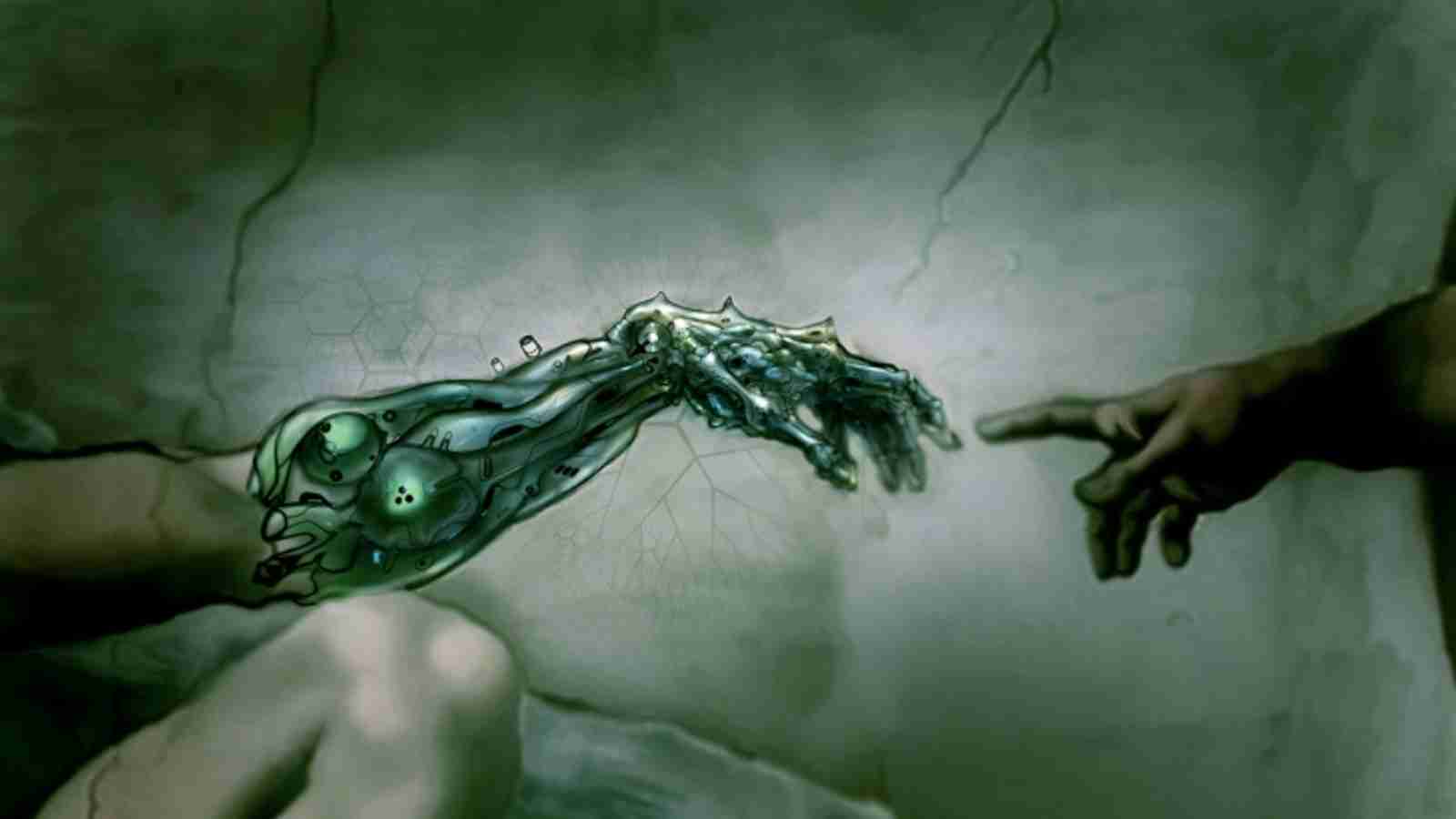

Por Felicia Saturno Hartt. Foto Extreme Tech.- Tal vez uno de los espacios de creatividad de la Tecnología que más nos asombra, aparte de las aplicaciones para comunicación digital, es el desarrollo de los Sistemas Microelectromecánicos (MEMS), que se caracterizan por ser pequeñitos (no más grandes que un milímetro), que pueden usarse en equipos inteligentes y que son completamente biocompatibles.

Estas maravillas tecnológicas han hecho posible ir más allá de colocar una prótesis, que recupera la movilidad o la capacidad para manipular, pero son simples garras articuladas, que tienen que ser adaptadas a los cambios morfológicos del paciente, como es el crecimiento de los niños y adolescentes, por ejemplo, y con costos progresivamente muy altos para un grupo familiar promedio.

Asimismo, las prótesis, tradicionalmente, estaban confeccionadas de silicio, metal o cerámica. Y el problema es que ninguno de estos materiales resulta adecuado para su integración en el cuerpo humano.

Otro aspecto criticable es que las prótesis requerían del auxilio del otro miembro, sea dedo, pierna, brazo o mano, para hacer la mayoría de las cosas, porque éstas carecen de capacidades motoras adecuadas.

Los fabulosos MEMS permiten la creación de toda una nueva generación de prótesis e implantes cibernéticos, por dos asombrosas razones: 1) Ya las prótesis pueden hacerse en impresión en 3D a gran escala y, 2) Existe un nuevo polímero para crear prótesis más seguras, cómodas y eficientes que son biosostenibles.

De hecho, ya el gigante INTEL se asoció, el año pasado, con 3D Systems, una empresa que se especializa en impresión en 3D a gran escala, para crear prótesis ligeras y más económicas. Este desafío comenzó con la impresión de manos y ha continuado con diversas piezas cibernéticas.

“Mi inspiración fue llevar al límite este tipo de tecnología”, comenta Evan Kuester, ingeniero de aplicaciones en 3D Systems, quien empezó escaneándole las manos a los pacientes para asegurarse de que la escala y la adaptación irían bien.

Le llevó algunas pruebas conseguirlo, pero al final Kuester consiguió crear una prótesis, que podría imprimirse literalmente en una impresora en 3D y por una mínima parte del costo original de una prótesis médica.

Kuester explica que imprimió la mano utilizando una impresora de sinterizado selectivo por láser (SLS), equipada con unos sólidos procesadores Intel Core. El láser dibuja la sección transversal en un fino polvo de nylon de forma repetida hasta que se funde y se convierte en plástico duro.

“Se tardan unas ocho horas”, comenta Kuester, añadiendo que el costo de la prótesis tecnológica es de unos 350 euros.

Este experto impresor explica, asimismo, que las prótesis impresas en 3D pueden personalizarse, de modo que alguien podría imprimirse una mano para una finalidad concreta, digamos sujetar un martillo o el arco de un violín, para luego intercambiarla cuando fuera necesario.

En lo referente al nuevo polímero para prótesis, este es fabricado por la empresa francesa Arkema/Piezotech y ha sido adaptado para la impresión 3D por los investigadores Leeya Engel y Jenny Shklovsky de la Universidad de Tel Aviv, en Israel.

Este material hará posibles piezas cibernéticas livianas, articulables y bioadaptables, que pueden ser calibradas y readaptadas, sin impacto en los humanos que los usen. En este sentido, podrán ser adaptaciones más eficientes y cómodas.

Estas buenas nuevas nos alegran profundamente, porque la reintegración de un ser humano a la vida normal es un reto que engrandece a quien lo asume. Y desde esta perspectiva, será cada vez más posible.